一、国之重器,亟需实现自主可控

(一)机床是制造业基石

机床,作为制造机器的机器设备,又被称为“工作母机”,其品种、质量和加工效率对其他机械产品的生产技术水平具有直接影响。因此,机床工业的现代化水平和规模被视为衡量一个国家工业发达程度的重要标准之一。机床主要分为金属切削机床和金属成形机床,其中金属切削机床占据主导地位。据睿工业数据显示,2022年我国金属加工机床消费额达到1815亿元,其中金属切削机床消费额为1180亿元,占比达到65%;而金属成形机床消费额为635亿元,占比为35%。

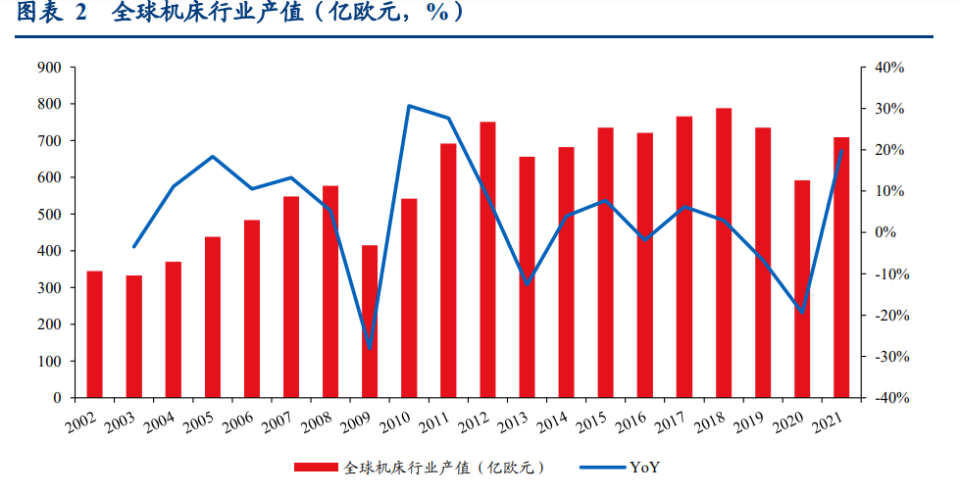

机床在航空航天、汽车、能源和消费电子等行业中的应用广泛。据德国机床制造商协会数据显示,全球机床行业产值从2002年的345亿欧元增长至2019年的735亿欧元,复合增长率为4.55%。然而,2020年受疫情影响,全球机床行业产值大幅下滑至592亿欧元。不过,到了2021年,行业开始复苏,产值回升至709亿欧元。

根据供给数据,2021年全球机床行业总产值达到709亿欧元,我国以218亿欧元的产值占据了31%的全球份额,保持领先地位。德国和日本分别以90亿欧元和89亿欧元的总产值占据了13%的市场份额。全球各国机床产值的CR5集中度达到73%,表明行业主要集中在制造业强国,市场集中度较高。

从需求角度看,2021年全球机床行业总消费额为703亿欧元。我国以236亿欧元的消费额占据了34%的全球份额,位列全球首位。美国和德国分别以91亿欧元和45亿欧元的消费额占据了13%和6%的市场份额,合计占据全球约53%的需求。

综合供需情况,可以得出结论:我国在全球机床行业中的地位举足轻重,是全球最大的机床产值和消费国之一。其他制造业强国如德国和日本在产值和消费方面也有重要贡献,但与我国相比存在一定差距。

综合看来,我国在全球机床行业中展现出显著的优势,无论是在供应还是需求方面都占据了举足轻重的地位。这一现象充分体现了我国在制造业领域的强大实力和明显的竞争优势。

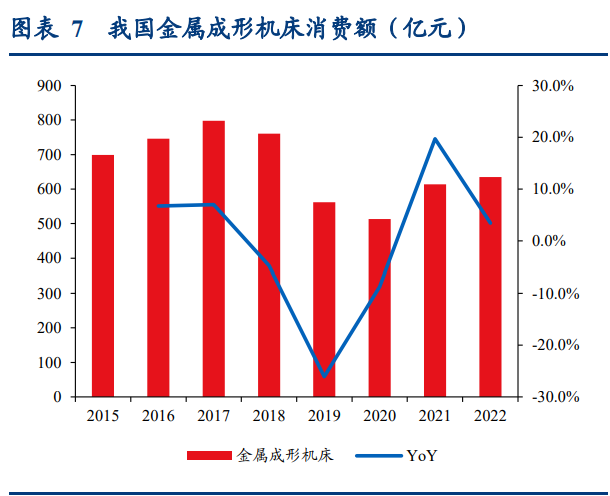

(二)我国机床市场再向 2000 亿元迈进

自2015年起,我国机床行业已历经两个3-4年的小周期。2021年,我国金属加工机床消费额高达1847亿元,较上一年增长了25.6%。但到了2022年,由于受到制造业景气度的波动影响,机床行业出现了小幅下滑。具体到金属切削机床市场,由于受到2021年高基数的影响以及制造业景气度的波动,2022年该领域出现了4.3%的下滑。然而,金属成形机床的新增订单及在手订单同比有明显的增长,这促使该领域在2022年实现了3.4%的增长。总体来说,我国机床行业在经过一段时间的高速增长后,于2022年面临小幅度的调整。

根据机床种类的数据,下游需求量最大的仍然是车床,其中卧式车床占据主导地位。下游市场主要集中在汽车和工程机械行业,反映了这些行业对机床设备的需求较大。

立式加工中心市场的竞争日益激烈,价格压缩空间和利润率都处于较低水平。然而,随着国内厂商技术水平的提升和性价比优势的显现,国产化进程正在加速推进。

此外,在航天军工及船舶等行业的推动下,五轴机床的占比正在逐步提升。这表明这些行业对高端机床设备的需求也在增加,对机床行业的发展起到了积极的推动作用。

二、三因素共振:更新周期、制造业周期、自主可控

(一)我国机床进入新一轮 8-10 年的更新周期

自我国于2001年加入世界贸易组织以来,对外贸易额的迅速增长引发了制造业对机床需求的激增,进而促使我国机床产量实现了较快的增长。具体来说,从2000年至2011年,我国金属切削机床的产量从17.7万台增加至86.0万台,复合增速达到了15.5%。这一时期的增长使得金属切削机床的产量在2011年达到了历史最高点,并在接下来的2012年至2016年期间保持在每年70万台以上的高水平。

然而,随着机床存量的快速提升,我国机床行业在2017年至2019年间进入了低潮期,呈现逐年下行的趋势。到了2019年,金属切削机床的产量下降至41.6万台,相比2011年的86万台下降了52%。这一变化反映了我国机床行业的发展进入了新的阶段。

进入2020年以来,金属切削机床的产量开始呈现底部回升的态势。这一趋势的推动因素主要包括两个方面:一是疫情后的出口需求拉动以及制造业的迅速复苏;二是机床更新周期的影响。具体数据方面,我国金属切削机床的产量在2022年有所下降,降至57.2万台,同比下降5.0%。这一变化可能反映出我国机床行业正在进行结构调整和转型升级,以适应国内外市场需求的变化。

(二)2023 年或是制造业景气周期的起点

制造业行业景气的波动与固定资产投资额的关联密切,受到国家政策、行业发展阶段以及下游市场状况的共同影响。在一定周期内,制造业企业的投资意愿与投资能力呈现出一定的波动特性。短期看,存在产成品的库存变化周期;中期看,则有设备的更新周期。

经统计,自2004年以来,我国制造业共经历了五轮完整的周期:2005年2月至2007年2月、2007年2月至2010年4月、2010年4月至2013年2月、2013年2月至2016年7月以及2016年7月至2019年4月。每轮周期的持续时间大约为3年。

从库存的角度分析,行业通常在一个投资周期中经历“生产过剩-存货积累-减少生产-存货不足”的循环。过去四轮周期的库存数据也证实了这一点:制造业的投资周期往往在库存周期开始下降的尾声阶段启动。当前,我国的工业产成品库存处于阶段低点。随着疫情影响的消退和宏观经济的复苏,有望推动新一轮的制造业景气周期出现。

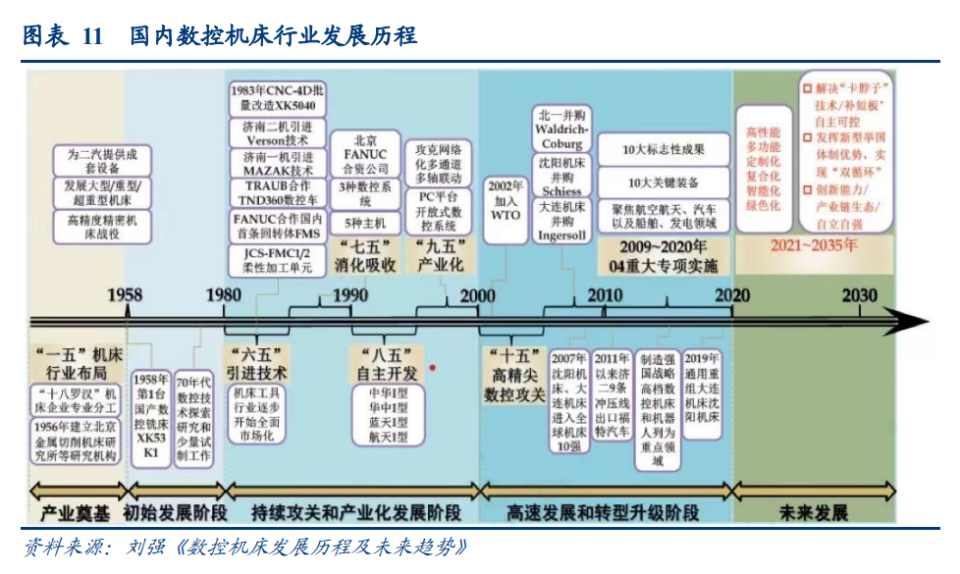

(三)竞争格局重塑,技术迭代加快

回顾新中国成立后的历史,机床行业的发展呈现出鲜明的阶段特征。在苏联专家的协助下,“一五”计划期间,我国有计划地建立起一批骨干机床企业,它们被称为“十八罗汉”。到了1957年,这些我国所生产的机床、工具、磨料磨具和机床附件等产品,占据了全国总产量的90%以上,国内自给率也达到了80%左右。这些企业的快速发展,得益于计划经济的推动,它们不仅快速建立了我国较为完整的机床工具产业和科研体系,更为改革开放后制造业的迅猛发展奠定了坚实的基础。

自2011年起,我国机床行业开始步入下行阶段,暴露出一系列问题,如行业创新力不足、核心技术缺失以及技术基础薄弱等。然而,部分企业凭借其出色的市场适应性,专注于某一品类或领域,逐渐崭露头角,成为行业的生力军。

在市场竞争日益激烈的大背景下,对于产品品质的要求不断提升,这促使机床企业加大研发投入并努力提升自身实力,通过优胜劣汰的方式积极参与市场竞争。这一竞争态势激发了企业的活力,加快了技术迭代和工艺积累的步伐,进一步提升了国产机床品牌的市场认可度。

随着自主研发能力的不断提高,机床核心零部件逐步实现进口替代,这将有助于相关企业进一步提升市场占有率和盈利能力,形成良性发展循环。

(四)产业转型及自主可控推动机床行业向中高端迈进

作为全球机床生产和消费的领头羊,我国在机床产业环境上与国外先进国家存在一定的先天差距。基础零部件、工艺和材料的薄弱,进一步制约了我国高端机床的国产化进程。从产品定位与服务角度看,我国机床产品主要集中在中低端市场,产品同质化严重,竞争激烈。相较于欧洲和日本聚焦中高端市场,我国新生民营企业在技术积累与人才培养方面仍有不足,与国际先进水平存在明显差距。同时,“产学研”脱节和人才流失现象也加大了与国际领先水平的差距。此外,国内高端机床产业链配套不全,基础材料和高性能功能部件竞争力较弱,无法满足高端市场需求,导致用户对国产高端机床的信任度较低。

随着我国工业结构的优化升级,正逐步实现从高速发展到高质量发展的转变,对机床的加工精度、效率、稳定性等精细化指标的要求也逐渐提高,中高端产品的需求日益旺盛。在此背景下,我国机床市场的结构升级将向自动化成套、客户定制化和普遍换档升级方向发展,产品由普通机床向数控机床、由低档数控机床向中高档数控机床升级。高端机床市场的潜力巨大,已进入重要的机遇期。

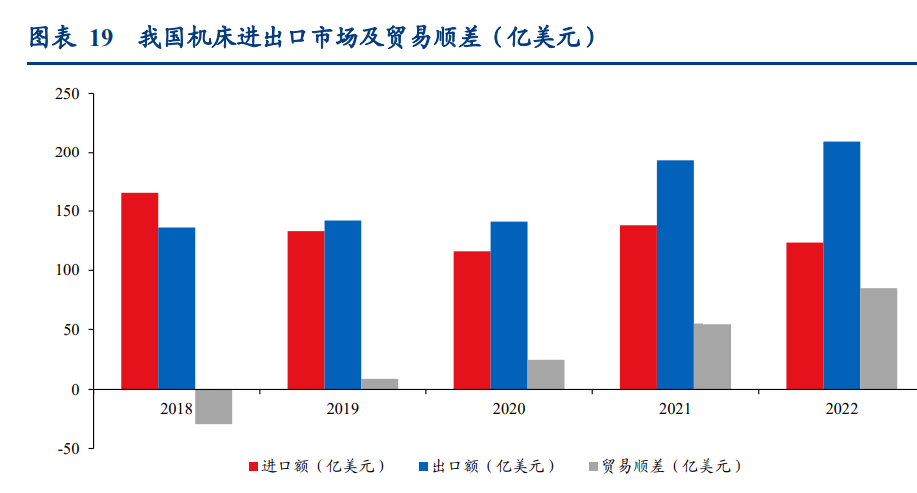

从进出口市场的角度来看,2022年我国机床进/出口额分别达到124/210亿美元。2018-2022年出口额复合增长率为11.4%。在贸易差额方面,我国机床市场在2019-2022年持续呈现贸易顺差,并逐年上升至2022年的85.5亿美元。尽管我国机床制造水平和配套产业链得到了快速提升,但高端机床的对外依赖度依然严重。

从机床下游应用领域的视角观察,汽车、航空航天、工程机械等重点行业正加速产业升级,对高端机床的需求呈现强烈趋势。然而,受制于“瓦森纳协定”的限制,西方国家对高端数控机床的出口实施了严格的管制,特别是以五轴联动数控机床为代表。此外,2019年的中美贸易摩擦进一步加剧了对我国高端机床出口的限制。

在中低端机床领域,国产机床品牌在核心零部件方面,如数控系统、伺服驱动、丝杆、导轨和轴承等关键零部件,对日本和德国品牌存在较高的依赖度。当前,机床行业已被提升至国家发展战略的核心高度。为加快高端数控机床的发展,我国近年来相继出台了多项相关政策,这将有望加速高端机床的国产化进程。

据前瞻研究院的数据显示,2018年我国低档数控机床的国产化率约为82%,中档数控机床的国产化率约为65%,而高档数控机床的国产化率仅约为6%。为实现我国向制造业强国的真正转变,解决关键环节的国产化率,实现自主可控已迫在眉睫。长期来看,提高中高端机床的国产化率是实现自主可控的关键所在。

另外,根据睿工业的统计数据,2021年我国金属加工机床消费额达到1847亿元。然而,国内最大的机床企业创世纪在2021年的机床业务收入仅为51.2亿元,其市场占有率仅为2.77%。与此同时,海外主要机床上市公司的营收规模显著高于国内大部分机床上市公司。随着高端机床占比的提升以及下游需求的复苏,我国机床行业仍有较大的提升空间。

朗快智能科技(杭州)有限公司成立于2016年,总部位于杭州市余杭经济技术开发区,并在意大利设有研发设计中心,主导产品为多主轴多工位车铣复合加工中心,市场占有率约11%。经过数年积累,成为能够与国际顶尖机床企业比肩的国产龙头企业,实现了国产技术“零的突破”。在价格、生产周期、售后等方面明显优于国际竞争对手。企业致力于逐步实现多主轴多工位车铣复合加工中心的国产替代,从新产品开发以来,头部客户不断突破,成为了保隆科技、江苏铝技、费斯托中国(德资企业)等优质企业的设备供应商。

朗快科技自主开发的国内首台气动控制元件多主轴多工位水车式车铣复合加工中心产品,多主轴多工位车铣复合加工中心的主轴、床身、大盘、夹具、工艺软件等部件均为自主研发,工位数6-15个,转台分度精度≤3角秒,转台转位时间0.4-1.5秒,主轴数量8-41个,主轴转速达24000转,加工节拍最快达11秒/件,自动化完成上料、切削加工、换位夹持和下料等操作,实现从棒料到产品的自动化脉动式加工,有效提高了零件生产效率、降低了生产成本,在转台分度精度、转台转位时间、主轴最大转速等参数均优于国内同行水平、达到国际先进水平。